In der Welt der Präzisionsmetallumformung Tiefziehteile sind grundlegende Komponenten in unzähligen Branchen. Dieser Prozess verwandelt Blech in komplexe, nahtlose Formen und bietet beispiellose Festigkeit und Konsistenz. Für Unternehmen, die zuverlässige Fertigungspartner suchen, ist es von entscheidender Bedeutung, die Nuancen des Tiefziehens zu verstehen. Dieser Leitfaden befasst sich eingehend mit dem Prozess, seinen Vorteilen und wichtigen Überlegungen für Ihre Projekte und hebt das Fachwissen hervor, das für eine qualitativ hochwertige Produktion erforderlich ist.

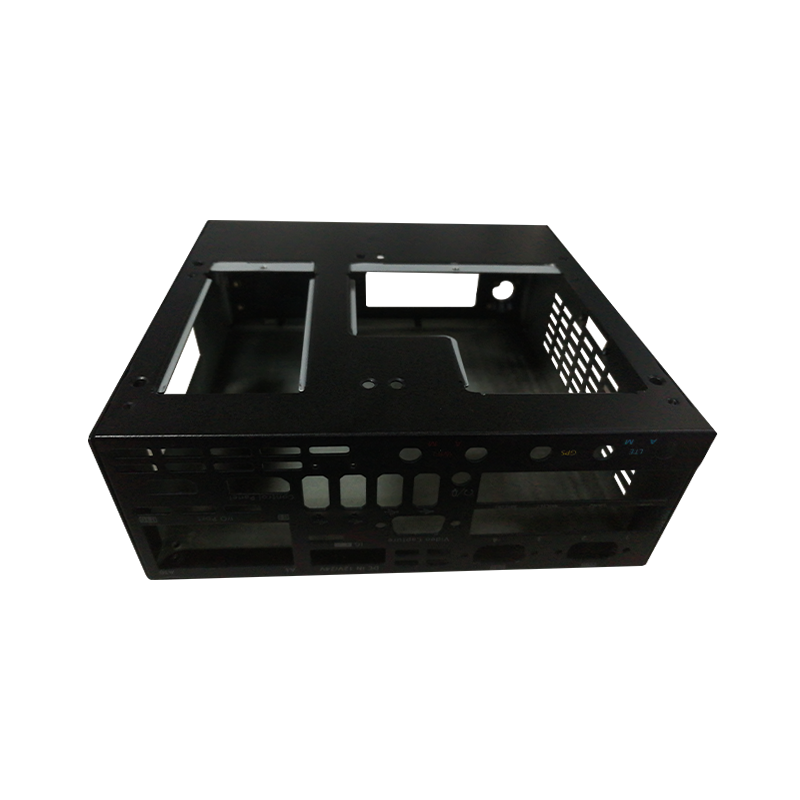

Tiefziehen ist ein spezielles Blechumformverfahren, bei dem ein Metallrohling durch die mechanische Wirkung eines Stempels radial in eine Formform gezogen wird. Es eignet sich ideal für die Herstellung hohler, axialsymmetrischer oder kastenförmiger Bauteile mit Tiefen, die über deren Durchmesser hinausgehen. Die Anwendungen sind vielfältig und reichen von kritischen Kraftstoffeinspritzdüsen für Kraftfahrzeuge bis hin zu empfindlichen Gehäusen für medizinische Geräte und Gehäusen für Unterhaltungselektronik.

Erfolgreiches Tiefziehen beginnt beim Design. Die Einhaltung bewährter Richtlinien ist für die Herstellbarkeit, Kostenkontrolle und Teileleistung von entscheidender Bedeutung.

| Gute Praxis | Anspruchsvolle Praxis |

| Verwenden Sie einen Eckenradius, der dem 4- bis 6-fachen der Materialstärke entspricht. | Verwendung scharfer Radien nahe Null an Ecken. |

| Angabe eines Entformungswinkels von 1–2 Grad pro Seite. | Entwerfen vertikaler Seitenwände ohne Tiefgang. |

| Aufrechterhaltung einer gleichmäßigen Wandstärke im gesamten Teil. | Gestaltung erheblicher Variationen in der Wandstärke. |

Edelstahl ist eine beliebte Wahl für Tiefziehteile Korrosionsbeständigkeit, Festigkeit und eine hygienische Oberfläche erfordern. Allerdings stellt die Kaltverfestigungsrate besondere Herausforderungen dar.

| Austenitisch (z. B. 304) | Ferritisch (z. B. 430) |

| Hervorragende Duktilität und Formbarkeit. | Gute Formbarkeit, aber weniger duktil als austenitische Sorten. |

| Hohe Kaltverfestigungsrate, möglicherweise Glühen erforderlich. | Geringere Kaltverfestigungsrate. |

| Überlegene Korrosionsbeständigkeit. | Gute Korrosionsbeständigkeit, aber weniger als austenitisch. |

Die Wahl des richtigen Partners für Aluminiumkomponenten ist entscheidend. Aluminium ist leicht und leitfähig, kann jedoch anfällig für Risse und Oberflächenkratzer sein.

Seit seiner Gründung im Jahr 2012 hat Suzhou Heaten umfangreiche Erfahrungen als Hersteller von Präzisionsteilen gesammelt und arbeitet intensiv mit Aluminium und anderen Nichteisenmetallen. Unser Portfolio, das die Automobil- und Unterhaltungselektronikbranche bedient, zeigt unsere Fähigkeit, die spezifischen Herausforderungen der Branche zu bewältigen Hersteller von Aluminium-Tiefziehteilen Prozess.

Standardlösungen erfüllen selten spezielle technische Anforderungen. kundenspezifische Tiefziehmetallkomponenten bieten maßgeschneiderte Lösungen für einzigartige Anwendungen.

| Benutzerdefinierte Komponenten | Standardkomponenten |

| Auf exakte Anwendungsspezifikationen zugeschnitten. | Konzipiert für allgemeine, breite Anwendungsfälle. |

| Höhere anfängliche Werkzeuginvestitionen. | Geringere oder keine Werkzeugkosten. |

| Perfekte Passform und Funktion für die Montage. | Möglicherweise sind Designkompromisse erforderlich. |

Bevor Sie sich zur Serienproduktion verpflichten, a Service für Prototypen-Tiefziehteile ist ein unschätzbarer Schritt zur Validierung von Design, Passform und Funktion.

Bei Suzhou Heaten nutzen wir unser Know-how in der Konstruktion präziser Metallformen und 30 Stanzgerätesätze, um effiziente Produkte anzubieten Service für Prototypen-Tiefziehteile . Dies ermöglicht unseren Kunden, ihre Entwürfe sicher zu iterieren und zu perfektionieren, bevor sie mit der Massenfertigung beginnen.

Suzhou Heaten wurde 2012 gegründet und ist ein professioneller Lieferant für die Konstruktion und Herstellung von Metallformen sowie Hersteller von Präzisionsteilen. Unser Fokus liegt auf Tiefziehen wird durch umfassende Inhouse-Fähigkeiten unterstützt.

Zu den gebräuchlichsten Materialien gehören verschiedene Edelstahlsorten (für Korrosionsbeständigkeit), Aluminium (für geringes Gewicht und Leitfähigkeit), Kupfer (für elektrische Anwendungen) und kohlenstoffarme Stähle (für allgemeine, kostengünstige Teile). Die Wahl hängt von den Anforderungen der Anwendung an Festigkeit, Korrosionsbeständigkeit, Formbarkeit und Kosten ab.

Für das Tiefziehen geeignete Teile sind typischerweise hohl, becherartig oder kastenförmig und haben eine Tiefe, die größer als ihr Durchmesser oder Mindestquerschnitt ist. Sie sollten mit großzügigen Radien, gleichmäßiger Wandstärke und ausreichenden Entformungsschrägen ausgeführt werden. Die beste Möglichkeit, die Eignung festzustellen, ist die Konsultation eines Fertigungsingenieurs zu Beginn der Entwurfsphase.

Stanzen ist ein weiter gefasster Begriff, der verschiedene Prozesse wie Stanzen, Lochen und Biegen umfasst, um flache oder mäßig geformte Teile herzustellen. Beim Tiefziehen handelt es sich um eine spezielle Art des Stanzens, bei der ein Blechrohling in eine Matrize gezogen wird, um eine erhebliche Tiefe zu erzeugen, was zu dreidimensionalen, hohlen Formen führt.

Das Formdesign steuert den Materialfluss direkt und verhindert so Fehler wie Risse, Faltenbildung und Ausdünnung. Eine gut gestaltete Form mit den richtigen Stempel- und Matrizenradien, Abständen und Oberflächenbeschaffenheit ist für die Herstellung hochwertiger, konsistenter Produkte von entscheidender Bedeutung Tiefziehteile und Maximierung der Werkzeugstandzeit.

Ja, Sekundäroperationen kommen sehr häufig vor. Dazu können Trimmen, Lochen, Gewindeschneiden, Gewindeschneiden, Schweißen, Entgraten und verschiedene Oberflächenbehandlungen wie Plattieren, Lackieren oder Pulverbeschichten gehören. Ein integrierter Hersteller wie Heaten kann diese Mehrwertprozesse nahtlos verwalten.