Der Entwurf und die Herstellung von Metallformen sind entscheidende Prozesse in der Fertigungsindustrie und ermöglichen die Herstellung präziser und langlebiger Teile. Das Erreichen eines Gleichgewichts zwischen Kosten und Qualität ist für die Wettbewerbsfähigkeit auf dem Markt von entscheidender Bedeutung.

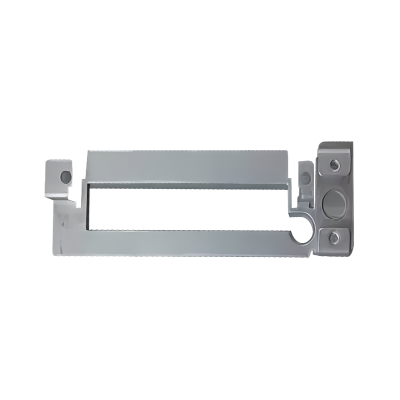

Design und Herstellung von Metallformen Dabei handelt es sich um die Herstellung von Formen aus Metallmaterialien, um geschmolzenes Metall in die gewünschte Form zu bringen. Dieser Prozess erfordert Fachwissen in der Materialauswahl, den Designprinzipien und den Herstellungstechniken.

Die Umsetzung kosteneffektiver Strategien bei der Herstellung von Metallformen kann zu erheblichen Einsparungen, verbesserter Effizienz und verbesserter Produktqualität führen und so einen Wettbewerbsvorteil verschaffen.

Durch die Gestaltung von Formen unter Berücksichtigung der Herstellbarkeit können Komplexität und Kosten reduziert werden. Die Vereinfachung von Funktionen und die Minimierung der Teileanzahl können zu einer effizienteren Produktion führen.

Die Auswahl geeigneter Materialien kann sich sowohl auf die Kosten als auch auf die Qualität auswirken. Materialien sollten auf der Grundlage ihrer Eigenschaften, Verfügbarkeit und Kosteneffizienz ausgewählt werden.

Fortschrittliche Simulationstools können potenzielle Probleme in der Entwurfsphase vorhersagen und ermöglichen Anpassungen vor Beginn der Fertigung, wodurch Zeit und Ressourcen gespart werden.

Durch die Anwendung von Lean-Manufacturing-Prinzipien können Verschwendung vermieden, Kosten gesenkt und die Effizienz im Fertigungsprozess verbessert werden.

Die Integration der Automatisierung in den Fertigungsprozess kann die Präzision erhöhen, die Arbeitskosten senken und die Produktionsgeschwindigkeit verbessern.

Die Entscheidung, die Fertigung auszulagern oder intern zu belassen, hängt von Faktoren wie Kosten, Kontrolle und Kapazität ab.

Durch die Implementierung strenger Qualitätskontrollmaßnahmen wird sichergestellt, dass die Formen den erforderlichen Spezifikationen und Standards entsprechen, wodurch die Wahrscheinlichkeit von Mängeln und Nacharbeiten verringert wird.

Die Wartung und Kalibrierung der Ausrüstung gewährleistet eine gleichbleibende Leistung und verhindert kostspielige Ausfälle.

Investitionen in Schulung und Kompetenzentwicklung verbessern die Kompetenz der Belegschaft und führen zu einer verbesserten Produktivität und Qualität.

Durch die Neugestaltung von Formen, die weniger Material verbrauchen, ohne Kompromisse bei der Qualität einzugehen, konnte ein Unternehmen die Materialkosten um 15 % senken.

Die Anwendung von Lean-Prinzipien führte zu einer Steigerung der Produktionseffizienz um 20 % und einer Verkürzung der Durchlaufzeit um 10 %.

Durch die Integration der Automatisierung konnten die Arbeitskosten um 25 % gesenkt und die Produktkonsistenz verbessert werden.

Die Umsetzung kosteneffizienter Strategien bei der Konstruktion und Herstellung von Metallformen umfasst die Optimierung des Designs, die Auswahl geeigneter Materialien, den Einsatz fortschrittlicher Werkzeuge und die Gewährleistung der Qualitätssicherung.

Es wird erwartet, dass technologische Fortschritte wie additive Fertigung und künstliche Intelligenz die Kosteneffizienz und Qualität bei der Herstellung von Metallformen weiter verbessern werden.

Kostengünstiges Design senkt die Produktionskosten, minimiert Abfall und verbessert die Gesamteffizienz, was zu einer höheren Rentabilität führt.

Automatisierung erhöht die Produktionsgeschwindigkeit, senkt die Arbeitskosten und erhöht die Präzision, was zu Kosteneinsparungen führt.

Materialien wie Aluminium und bestimmte Legierungen bieten ein ausgewogenes Verhältnis zwischen Kosten, Haltbarkeit und einfacher Herstellung und eignen sich daher ideal für die kostengünstige Formenherstellung.