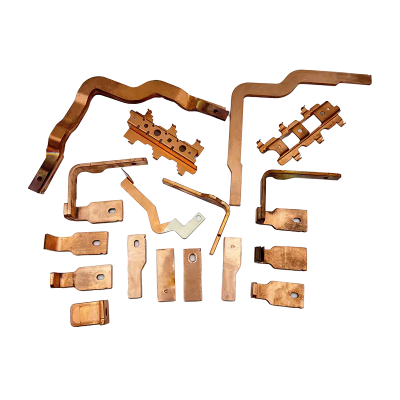

Die fortschrittliche Werkzeug- und Formentechnologie stellt den Höhepunkt der Effizienz bei Metallstanzvorgängen mit hohen Stückzahlen dar. Im Kern handelt es sich bei einer Folgeverbundmatrize um ein Spezialwerkzeug, das mit einem einzigen Pressenhub eine Reihe von Vorgängen an mehreren Stationen ausführt und so einen Metallstreifen schrittweise in ein komplexes Teil umwandelt. Diese Methodik steht im krassen Gegensatz zu einstufigen Matrizen oder Verbundmatrizen, die nur einen oder wenige Arbeitsgänge pro Hub durchführen. Das Grundprinzip besteht darin, dass ein Metallstreifen oder eine Spule durch die Matrize geführt wird. Mit jedem Pressenhub bewegt sich das Band zur nächsten Station, wo ein anderer Vorgang – sei es Schneiden, Biegen, Prägen oder Ziehen – ausgeführt wird. Die letzte Station trennt das fertige Teil vom Band und ermöglicht so eine kontinuierliche Produktion mit hoher Geschwindigkeit. Die Form bzw. die Matrize selbst ist ein Wunderwerk der Präzisionstechnik und wird typischerweise aus hochwertigem Werkzeugstahl hergestellt, um enormem Druck und wiederholtem Gebrauch standzuhalten. Das Verständnis dieses Grundkonzepts ist für jeden Fertigungsprofi, der seine Produktionslinien für Komponenten wie elektrische Kontakte, Kfz-Halterungen oder komplizierte Geräteteile optimieren möchte, von entscheidender Bedeutung.

Um die Funktionsweise eines Folgeverbundwerkzeugs vollständig zu verstehen, muss man sich mit seinen Schlüsselkomponenten vertraut machen. Jeder Teil spielt eine entscheidende Rolle bei der reibungslosen Ausführung mehrerer Vorgänge.

Das Zusammenspiel dieser Komponenten ermöglicht die Hochgeschwindigkeits- und Präzisionsfertigung, für die Folgeverbundwerkzeuge bekannt sind. Das Design und die Herstellung dieser Komponenten erfordern höchste Präzision, die oft im Mikrometerbereich gemessen wird, um sicherzustellen, dass die fertigen Teile strengen Qualitätsstandards entsprechen.

Eine der kritischsten Entscheidungen in progressive sterben mol d machen ist die Auswahl des passenden Werkzeugstahls. Die Wahl des Materials wirkt sich direkt auf die Langlebigkeit, Leistung, den Wartungsplan und letztlich auf die Kosteneffizienz des gesamten Produktionsprozesses aus. Werkzeugstähle sind spezielle Legierungen, die den rauen Bedingungen beim Metallstanzen standhalten, darunter starke Stöße, Abrieb und Hitze. Die Auswahl einer falschen Sorte kann zu vorzeitigem Ausfall, übermäßigen Ausfallzeiten und schlechter Teilequalität führen.

Unterschiedliche Anwendungen erfordern unterschiedliche Materialeigenschaften. Beispielsweise werden an eine Matrize, die hauptsächlich zum Stanzen von dünnem, weichem Aluminium verwendet wird, andere Anforderungen gestellt als an eine Matrize, die zum Umformen von hochfestem Stahl verwendet wird. Die wichtigsten zu berücksichtigenden Eigenschaften sind Verschleißfestigkeit, Zähigkeit und Härte. Verschleißfestigkeit ist entscheidend für die Aufrechterhaltung scharfer Schneidkanten über lange Produktionsläufe. Die Zähigkeit bestimmt die Fähigkeit des Stahls, Abplatzungen und Rissen unter starken Stoßbelastungen zu widerstehen. Die Härte sorgt für den nötigen Widerstand gegen Verformung unter Druck. Oft gibt es einen Kompromiss zwischen diesen Eigenschaften; Ein sehr harter Stahl kann spröder sein, während ein zäherer Stahl schneller verschleißen kann.

Die folgende Tabelle bietet einen Vergleich gängiger Werkzeugstahlsorten, die im Folgeverbundstanzenbau verwendet werden:

| Note | Hauptmerkmale | Ideale Anwendung | Überlegungen |

|---|---|---|---|

| D2 | Hohe Verschleißfestigkeit, gute Druckfestigkeit | Langfristige Werkzeuge zum Stanzen und Umformen | Bei Anwendungen mit starker Belastung kann es zu Absplitterungen kommen |

| A2 | Gute Kombination aus Zähigkeit und Verschleißfestigkeit | Allzweck-Stanz- und Stanzwerkzeuge | Bietet eine bessere Stabilität bei der Wärmebehandlung als O1 |

| M2 | Hohe Rothärte und Verschleißfestigkeit | Stempel und Teile, die große Hitze erzeugen | Überlegene Leistung bei Hochgeschwindigkeitsanwendungen |

| S7 | Ausgezeichnete Schlagzähigkeit | Hochleistungs-Umform-, Präge- und Kaltfließpressmatrizen | Kann für eine gute Verschleißfestigkeit hoch gehärtet werden |

Neben der Materialauswahl ist auch der Wärmebehandlungsprozess von entscheidender Bedeutung. Um das volle Potenzial der gewählten Stahlsorte auszuschöpfen und sicherzustellen, dass sie die gewünschten Eigenschaften für eine bestimmte Anwendung erreicht, sind eine ordnungsgemäße Härtung, Vergütung und oft auch eine kryogene Behandlung unerlässlich.

Der Weg zu einem erfolgreichen Stanzteil beginnt lange bevor das Metall geschnitten wird; Es beginnt mit einem sorgfältigen Design. Designtipps für Folgeverbundstanzteile Im Mittelpunkt steht das Design for Manufacturability (DFM). Bei dieser Philosophie geht es darum, Teilegeometrien zu schaffen, die im Folgeverbundverfahren effizient, wirtschaftlich und mit hoher Qualität hergestellt werden können. Das Ignorieren der DFM-Prinzipien kann zu unnötig komplexen Werkzeugen, höheren Werkzeugkosten, Produktionsproblemen und Teileausfällen führen. Ein Teil, das auf einem Computerbildschirm perfekt aussieht, kann ohne geringfügige Änderungen, die seine Funktion nicht beeinträchtigen, unmöglich oder unerschwinglich herzustellen sein.

Ingenieure müssen mehrere Faktoren berücksichtigen, wenn sie ein Teil für das Folgestanzen entwerfen. Diese Überlegungen leiten den Entwurf, um sicherzustellen, dass er für den Prozess optimiert ist.

Es ist von unschätzbarem Wert, schon früh in der Produktentwicklungsphase mit einem erfahrenen Werkzeugdesigner zusammenzuarbeiten. Sie können Feedback dazu geben, wie ein Design optimiert werden kann, um es stempelfreundlicher zu machen, was später oft viel Zeit und Geld spart.

Die Langlebigkeit und die konstante Leistung eines Folgeverbundwerkzeugs hängen fast ausschließlich von einem disziplinierten und proaktiven Wartungsplan ab. Eine gut ausgeführte progressiver Werkzeugwartungsprozess ist nicht nur eine reaktive Maßnahme zur Behebung von Problemen, sondern ein strategischer Ansatz zu deren Vermeidung. Die Vernachlässigung der Wartung führt zu ungeplanten Ausfallzeiten, schlechter Teilequalität und katastrophalen Werkzeugausfällen, was Reparaturen und Produktionsausfälle Zehntausende Dollar kosten kann. Eine umfassende Wartungsstrategie umfasst Reinigung, Inspektion, Schmierung und Dokumentation nach jedem Produktionslauf oder innerhalb einer festgelegten Zykluszahl.

Eine gründliche Wartungsroutine ist systematisch und lässt keine Komponente ungeprüft. Ziel ist es, Verschleiß und potenzielle Probleme zu erkennen und zu beheben, bevor sie eskalieren.

Dieser proaktive Ansatz verwandelt die Wartung von einer Kostenstelle in eine wertvolle Investition, die die Betriebszeit maximiert, die Teilequalität sicherstellt und die Lebensdauer einer sehr kapitalintensiven Anlage verlängert.

Selbst mit einer perfekt konstruierten Matrize und einem strengen Wartungsplan können während der Produktion Probleme auftreten. Eine effektive Fehlerbehebung ist eine entscheidende Fähigkeit für Werkzeugtechniker und Druckmaschinenbediener. Die Möglichkeit, ein Problem schnell zu diagnostizieren und zu beheben, minimiert Ausfallzeiten und Ausschuss. Viele häufige Probleme haben unterschiedliche Ursachen, die häufig mit Werkzeugen, Materialien oder der Pressmaschine selbst zusammenhängen. Das verstehen Behebung von Problemen mit Folgeverbundwerkzeugen Methodik ist der Schlüssel zu einer effizienten Produktion.

Lassen Sie uns einige der häufigsten Fehler untersuchen, die beim Folgestanzen auftreten, ihre möglichen Ursachen und empfohlene Lösungen.

Ein systematischer Ansatz – zunächst die Überprüfung der einfachsten Lösungen wie Materialspezifikationen und Druckeinstellungen, bevor mit der komplexen Demontage der Form begonnen wird – ist der effizienteste Weg, Produktionsprobleme zu beheben.

Bei der Bewertung der Implementierung eines Folgeverbundwerkzeugs für ein neues Projekt ist es von größter Bedeutung, über den anfänglichen Werkzeugpreis hinauszuschauen. Der Progressive Werkzeugkostenanalyse Dazu gehört die Berechnung der Gesamtbetriebskosten (TCO), die ein genaueres Bild der Investition über die gesamte Lebensdauer des Chips liefert. Eine billig hergestellte Matrize kann zur teuersten Option werden, wenn sie ständige Wartung erfordert, hohe Ausschussraten verursacht und vorzeitig ausfällt. Umgekehrt erweist sich eine gut konzipierte und gebaute Matrize auf lange Sicht oft als weitaus wirtschaftlicher, auch wenn die Anschaffungskosten höher sind.

Die Gesamtbetriebskosten für ein Folgeverbundwerkzeug setzen sich aus mehreren direkten und indirekten Kostenfaktoren zusammen.

Durch die gemeinsame Analyse dieser Faktoren kann ein Hersteller eine fundierte Entscheidung treffen, die Vorabinvestitionen mit langfristiger betrieblicher Effizienz und Zuverlässigkeit in Einklang bringt und so sicherstellt, dass die gewählte Werkzeuglösung über ihre gesamte Lebensdauer hinweg den bestmöglichen Wert bietet.